In diesem Arbeitspaket wurden die Umweltbelastungen bei der Herstellung und Anwendung von Pyrolyse Öl aus biogenen Reststoffen untersucht. Für die Herstellung von Pyrolysezuckern zur Modifizierung von Holz wurde ein integraler Businesscase einschließlich Wirtschaftlichkeitsanalyse erstellt. AP5 wurde unter der Leitung von BTG durchgeführt

1. LCA Analyse Produktion und Anwendung von Pyrolyse Öl

Pyrolyse Öl wird durch schnelles Erwärmen von Biomasse, meist aus forstwirtschaftlichen Rückständen, unter Entzug von Sauerstoff gewonnen. Das resultierende Öl hat eine höhere Dichte und ist homogener als die Biomasse, was seine Nutzung als industrielle Wärmequelle erleichtert. In diesem AP wird die Verwendung von Gärresten aus einer NawaRo-Anlage (Biogasanlage in der nachwachsende Rohstoffe verwendet werden), betrieben mit Maissilage, als alternativer Rohstoff untersucht. Darüber hinaus wird die Anwendung von Pyrolysefraktionen zur Holzschutzmittelbehandlung analysiert. In dieser Anwendung könnten die pyrolytischen Zucker, die durch die Trennung der Pyrolyseölfraktionen gewonnen werden können, Kreosot ersetzen. Kreosot, das aus Steinkohlenteer gewonnen wird, wird derzeit verwendet, um eine Holzzerstörung zu verhindern, wenn Holz mit Erde oder Wasser in Berührung kommt. Diese Life-Cycle-Assesment-Analyse (LCA) zielt darauf ab, die Umweltbelastungen bei der Herstellung von Pyrolyse Öl aus zwei verschiedenen Rohstoffen zu vergleichen: forstwirtschaftliche Reststoffe und Gärreste aus Maissilage. Darüber hinaus werden die Umweltbelastungen der Holzschutzbehandlung mit pyrolytischen Zuckern, die aus Pyrolyseölen aus forstwirtschaftlichen Rückständen gewonnen werden, bewertet und mit der Verwendung von Kreosot verglichen. Neben diesen Vergleichen zielt die Life-Cycle-Assesment-Analyse darauf ab, die Prozesse in den Systemen zu identifizieren, die die größten Auswirkungen auf die Umwelt haben, um die Entscheidungsfindung bezüglich der Fortsetzung der Prozessentwicklung zu erleichtern. Dieses Kapitel enthält eine Zusammenfassung der Life-Cycle-Assesment-Analyse, der vollständige Bericht der Analyse ist öffentlich zugänglich und eine wissenschaftliche Publikation ist in Vorbereitung.

Methode

Die vorliegende LCA berechnet die Umweltauswirkungen von zwei Systemen. Erstens vergleicht sie die Auswirkungen der Verwendung eines anderen Biomasse-Rohstoffs für die Herstellung von Pyrolyse Öl. Dabei wird die Wirkung von 1 GJ Pyrolyse Öl aus forstwirtschaftlichen Rückständen mit der Produktion von 1 GJ Pyrolyse Öl aus Gärresten aus Maissilage verglichen. Zweitens wird die Holzschutzbehandlung mit einem Bruchteil des Pyrolyseöls mit fossilem Kreosot verglichen. Diese Fraktion, der pyrolytische Zucker, wird aus Pyrolyse Öl aus forstwirtschaftlichen Rückständen hergestellt. Bei dem Vergleich von Pyrolyse Öl aus verschiedenen Biomassequellen handelt es sich um eine Cradle-to-Gate-LCA, bei der die Auswirkungen der Pyrolyseölproduktion verglichen, aber die Auswirkungen auf die Nutzung und das Ende der Lebensdauer nicht berechnet werden. Dies ist beim Vergleich der beiden Rohstoffe nicht erforderlich, da die Verwendung und die Auswirkungen des Pyrolyseöls am Ende der Lebensdauer für jede Art von Pyrolyse Öl identisch sind. Bei dem Vergleich der Holzbehandlungsmethoden handelt es sich um eine vollständige Cradle-to-Grave-Analyse.

Dies ist erforderlich, da die Verwendung und das Ende der Lebensdauer des fossilbasierten Kreosot und der biobasierten pyrolytischen Zucker am Ende ihrer Lebensdauer unterschiedliche Umweltauswirkungen haben. In der Sensitivitätsanalyse hat sich jedoch bestätigt, dass die Wahl des End-of-Life, auch wenn sie Auswirkungen auf die Umwelt hat, die Schlussfolgerungen dieser LCA nicht beeinträchtigt.

Ergebnisse

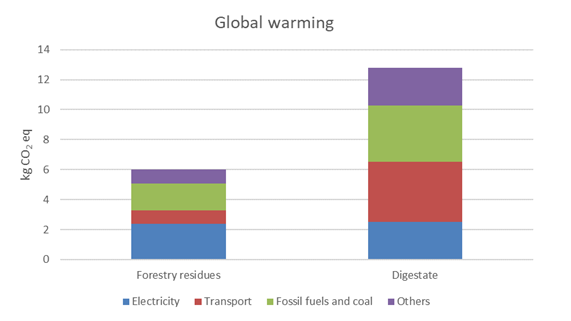

Der Rohstoff für 1 GJ-Pyrolyse Öl wird in drei Kategorien von Umweltauswirkungen verglichen: (1) Schäden für die menschliche Gesundheit, (2) Schäden an Ökosystemen und (3) die Zunahme der Ressourcenverknappung. Diese Auswirkungen ergeben sich aus den zugrunde liegenden Wirkungskategorien wie Landnutzung, Ökotoxizität und globale Erwärmung. Der Einfluss von 1 GJ Pyrolyse Öl auf die globale Erwärmung ist in Abbildung 1 dargestellt. Bei zwei von drei Wirkungskategorien, der Schädigung der menschlichen Gesundheit und der Zunahme der Ressourcenknappheit, weist die Verwendung von Gärresten aus Maissilage deutlich höhere Auswirkungen auf als die Verwendung von forstwirtschaftlichen Reststoffen. Für die dritte Wirkungskategorie, die Schäden an Ökosystemen, wurde kein signifikanter Unterschied festgestellt. Für die Holzschutzbehandlungen wurden die gleichen drei Kategorien verwendet, um die Umweltauswirkungen von 1 m³ behandelten Holzmasten für ein Jahr zu bestimmen, einschließlich der Herstellung des Holzschutzmittels, der Verwendung des Holzmastes und des End-of-Life. Von den drei Kategorien zeigen zwei eine deutlich geringere Wirkung bei der Verwendung von pyrolytischem Zucker: Schäden für die menschliche Gesundheit und die Zunahme der Ressourcenverknappung. Die dritte Kategorie, die Schäden an Ökosystemen, zeigt keinen signifikanten Unterschied. Die größeren Auswirkungen auf die zunehmende Ressourcenknappheit sind vor allem auf die Produktion von Kreosot aus fossilen Ressourcen zurückzuführen. Die Schäden an den Ökosystemen entstehen meist durch die Landnutzung, die die nachhaltige Forstwirtschaft zur Herstellung der Holzmasten- und Forstreste benötigt. Die Schädigung der menschlichen Gesundheit zeigt ein komplexeres Wirkungsmuster, das in Abbildung 2 dargestellt ist. Hier werden die wichtigsten Beiträge sowohl für das Kreosot-System als auch für das pyrolytische Zuckersystem dargestellt. Die Hauptauswirkungen für pyrolytischen Zucker sind die globale Erwärmung und die nicht krebserregende Toxizität.

Der Einfluss der globalen Erwärmung entsteht durch die Energie, die beim Auftragen des pyrolytischen Zuckers auf den Holzmast benötigt wird. Die nicht krebserregende Toxizität entsteht durch die bei der Pyrolyse entstehende Asche. Für Kreosot sind die Hauptauswirkungen die globale Erwärmung, die Produktion von Feinstaub und die krebserregende Toxizität. Die globale Erwärmung kommt hier aus dem Anwendungsprozess sowie der Produktion des Kreosots. Der Feinstaub wird hauptsächlich bei der Herstellung von Kreosot produziert. Die krebserregende Toxizität kann auf das Auslaugen von Kreosot während der Anwendung auf dem Holzmast und das Auslaugen von Kreosot während der Lebensdauer des Holzmastes zurückgeführt werden.

2. Wirtschaftlichkeitsanalyse

Die wirtschaftlichen Perspektiven der zu entwickelnden neuen Produkte und Ketten wurden untersucht und eine wirtschaftliche Bewertung und Konzeption eines integrierten Business Case der vielversprechendsten Produkte wurde vorgenommen.

Im Hinblick auf den Umfang dieser ökonomischen Bewertung wurde der vielversprechendste Business Case als Ausgangspunkt genommen: die Herstellung von Pyrolysezuckern zur Modifizierung von Holz. Diese Wertschöpfungskette wurde im Rahmen des Grünes Gold Projekt weiterentwickelt, bis hin zur Entwicklung von Mustern (samples), sodass an dem Ausbau der Wertschöpfungskette weitergearbeitet werden kann. Die Ergebnisse werden in einem ausführlichen Bericht publiziert.1 Im Folgenden finden Sie eine Zusammenfassung der wichtigsten Ergebnisse.

Fokus

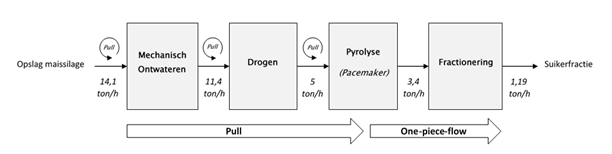

Die Studie umfasst die Ermittlung der Machbarkeit der Wertschöpfungskette vom Rohstoff bis zum Produkt. Beim Rohstoff fiel die Wahl auf die Verwendung von Maissilage. Dieser Rohstoff wurde aus einer Reihe von biogenen Reststoffen, die im Rahmen des Grünes Gold Projekt untersucht worden sind, ausgewählt, da weitere Untersuchungen gezeigt haben, dass damit die beste Pyrolyseölqualität erzeilt werden konnte. Bei dem Produkt handelt es sich um den Zuckeranteil des Pyrolyseöls. Die Wertschöpfungskette setzt sich aus den folgenden vier Schritten zusammen:

In Bezug auf den Rohstoff (Maissilage) wird davon ausgegangen, dass er gekauft werden kann. Insbesondere in Deutschland gibt es ein großes Angebot (und eine große Nachfrage) an Maissilage. Die Zuckerfraktion ist das ‘Endprodukt’. Die Struktur dieser Wertschöpfungskette sieht vor, dass dieses Produkt als Rohstoff für die Holzverarbeitung geliefert wird. Die Weiterverarbeitung dieser Zuckerfraktion erfolgt durch spezialisierte Unternehmen und ist daher nicht Gegenstand der Untersuchung. In Bezug auf die Mengen basiert die Studie auf einer Produktion von Pyrolysezuckern in einer ‘typischen’ Pyrolysefabrik mit einer Kapazität von 5 Tonnen (trockener) Biomasse pro Stunde (Input).

Nähere Ausarbeitung der Prozessschritte

Vorbehandlung

Jährlich müssen 37.500 Tonnen Trockenmaissilage zur Verfügung stehen, um ausreichend pyrolysieren zu können. Das heißt 106.000 Tonnen Maissilage müssen vorbehandelt werden, da Maissilage nach der mechanischen Entwässerung immer noch einen Trockenmassegehalt von mindestens 42%df aufweist. Die Vorbehandlung dieser Maissilage wird auf die Pyrolyse abgestimmt. Die Zusammensetzung der Maissilage variiert von Jahr zu Jahr leicht, so dass sich die Wirkung auf den gesamten Prozess leicht ändert. Abhängig vom ds % wird für die Vorbehandlung mehr oder weniger Energie benötigt.

Pyrolyse

Nach der Vorbehandlung der Maissilage wird diese zu Pyrolyse Öl verarbeitet. Die Pyrolysefabrik wird im Prinzip 24 Stunden am Tag, 7 Tage die Woche betrieben. Unter der Annahme, dass der Prozess hin und wieder für Wartung oder Störungen unterbrochen wird, wird davon ausgegangen, dass die Pyrolyseanlage 7.500 Stunden im Jahr betrieben wird. Bei der Pyrolyse werden 5 Tonnen vorverarbeitete Maissilage zu 3,4 Tonnen Pyrolyse Öl pro Stunde verarbeitet. Da die Maissilage bereits anforderungsgerecht vorbehandelt wurde, müssen vor der Verarbeitung zu Pyrolyse Öl keine separaten Schritte durchgeführt werden, was die Voraussetzungen für einen kontinuierlichen Arbeitsprozess schafft.

Fraktionierung

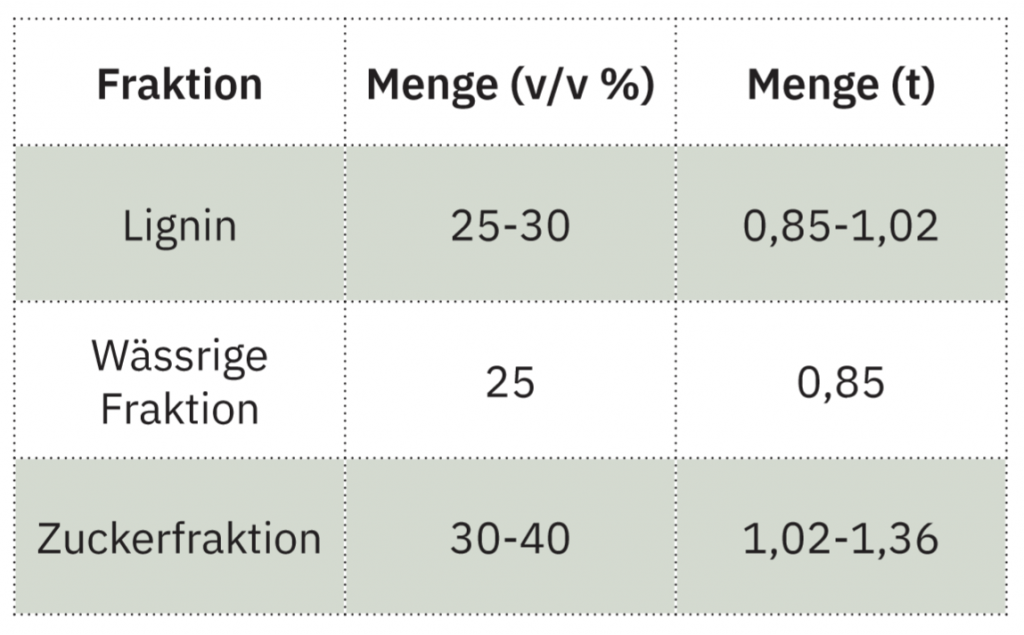

Das entstehende Pyrolyse Öl wird anschließend durch Extraktion fraktioniert, die mit Hilfe einer speziell entwickelten Fraktionierungsanlage durchgeführt wird. Eine weitere Vorbehandlung des Pyrolyseöls ist nicht erforderlich. Der Fraktionierungsaufbau kann gegebenenfalls so groß wie nötig skaliert werden. Dadurch kann die Fraktionierung mindestens 3,4 Tonnen Pyrolyse Öl pro Stunde fraktionieren. Dabei entsteht kein Zwischenlager an Pyrolyse Öl. Wie die Pyrolyseanlage muss auch die Fraktionierung 7.500 Stunden pro Jahr laufen, um die gewünschte Menge an Zuckerfraktion produzieren zu können. Das Pyrolyse Öl wird in Lignin, eine wässrige Fraktion und eine Zuckerfraktion getrennt. Einen Überblick gibt die folgende Tabelle.

Tabelle 1: Ertrag an fraktioniertem Pyrolyse Öl mit einem Input von 3,4 Tonnen Pyrolyse Öl pro Stunde

Logistik

In der Wertschöpfungskette lassen sich zwei wichtige logistische Schritte unterscheiden:

– Transport (und Lagerung) der Maissilage zur Pyrolysefabrik

– Transport der Zuckerfraktion zum Endkunden.

Da der erste Schritt in Bezug auf LKW-Verkehr und -Kosten der wichtigste ist, sollte die Pyrolysefabrik so nah wie möglich an den Gebieten, in denen der Markt für Maissilage am günstigsten ist, angesiedelt sein. Eine Analyse des deutschen Maissilagemarktes zeigt, dass die Länder Niedersachsen, NordrheinWestfalen und Bayern die interessantesten Standorte sind. In diesen Ländern wird der größte Teil des Silomais produziert und in einem dieser Länder sollte demnach die Fabrik gebaut werden.

Ergebnis

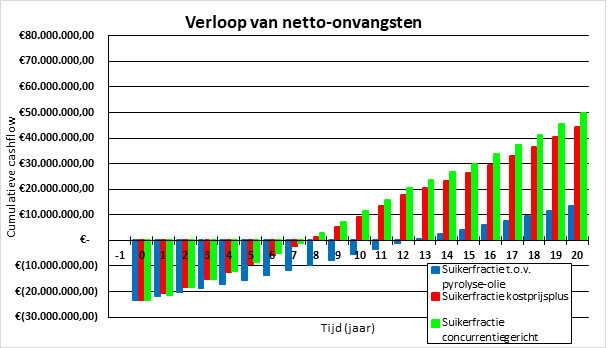

Eine Wirtschaftlichkeitsanalyse wurde an der Wertschöpfungskette Maissilage-Zuckerfraktion durchgeführt. Dabei wurden auch die Investitionskosten sowie die Betriebskosten und Erlöse der gesamten Wertschöpfungskette mitberücksichtigt. Auf der Ertragsseite wurden drei mögliche Preise für die Zuckerfraktion berücksichtigt:

– Herstellungspreis plus: Dabei wird ein Zuschlag von 12 % auf den Break-Even-Herstellungspreis angenommen. Daraus ergibt sich ein Verkaufspreis von 888 Euro/ Tonne Zuckerfraktion.

– Gleicher Ertrag wie bei der Energiegewinnung aus Pyrolyse Öl. Wenn von Einkünften in Höhe von 300 Euro/Tonne Rohpyrolyse-Öl (das ist der aktuelle Verkaufspreis des Pyrolyseöls) ausgegangen wird, dann wird für die Zuckerfraktion ein Verkaufspreis von 734 Euro/Tonne Zuckerfraktion benötigt. Dabei ist schon mitberücksichtigt, dass das Nebenprodukt Lignin zum gleichen Preis wie Pyrolyse Öl (auf Energiebasis) verkauft werden kann.

– Eine dritte mögliche Preisoption ist die wettbewerbsfähige Preisgestaltung. Der Preis der Zuckerfraktion wird um 10% unter dem des zu ersetzenden Produkts (Furfurylalkohol) festgelegt. Daraus ergibt sich ein Preis von 930 Euro/Tonne für die Zuckerfraktion.

Die folgende Abbildung zeigt den Netto-Cashflow aus der Wertschöpfungskette für diese drei Preismodelle. Die Amortisationszeiträume reichen von 13 Jahren für die niedrigste Preisgestaltung bis zu 8 Jahren für die höchste Preisgestaltung.

Abbildung 2: Cashflow aus Maissilage – Zuckerfraktion für drei Preisgestaltungen

Abbildung 2: Cashflow aus Maissilage – Zuckerfraktion für drei Preisgestaltungen

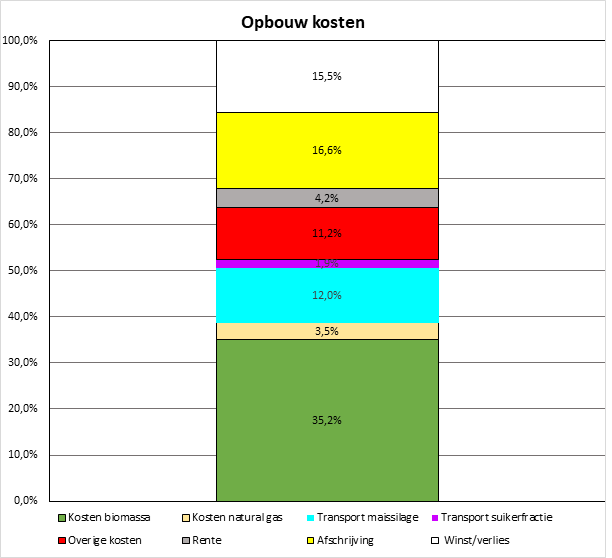

Die Struktur der Kosten – im Falle der wettbewerbsfähigen Preisgestaltung – ist in Abbildung 3 dargestellt, wobei deutlich wird, dass die Kosten der Maissilage eine wichtige Kostenkomponente darstellen. Dies gilt auch für holzige Rohstoffe wie bei der Empyro-Fabrik. Die Abschreibungen sind ebenfalls ein wichtiger Teil der Kosten, gefolgt von den Transportkosten. Wie erwartet, sind die Transportkosten der Maissilage deutlich höher als die Transportkosten der Zuckerfraktion. Das bedeutet, dass die Wahl, die Transportkosten für Maissilage zu minimieren, indem die Transportwege so gering wie möglich gehalten werden, die richtige war.

Schlussfolgerungen

In diesem Arbeitspaket wurden die Umweltauswirkungen der Pyrolyse und ihrer Anwendung in Produkten mit Hilfe einer Lebenszyklusanalyse (LCA) untersucht. Darüber hinaus wurde eine Wirtschaftlichkeitsanalyse der gesamten Wertschöpfungskette vom Biomasserohstoff bis zur Pyrolyseölfraktion durchgeführt. Im Hinblick auf die Umweltverträglichkeitsprüfung wurden zwei Fallstudien durchgeführt. Zunächst wurden die Umweltauswirkungen der Herstellung von Pyrolyseöl aus forstwirtschaftlichen Rückständen mit den Umweltauswirkungen der Pyrolyseölproduktion aus Maisgärresten verglichen. Dabei zeigte sich, dass die Herstellung von Pyrolyseöl aus forstwirtschaftlichen Rückständen eine geringere Umweltbelastung hat als Pyrolyseöl aus Maisgärresten. Das bedeutet nicht automatisch, dass forstwirtschaftliche Reststoffe immer der bessere Rohstoff sind, sondern nur, dass dies in dieser ausgewählten Situation der Fall ist. Der zweite Fall, der verglichen wurde, betrifft den Holzschutz. Der Holzschutz mit Pyrolysezucker wird mit dem Holzschutz auf fossiler Basis (Kreosotöl) verglichen. Dabei zeigte sich, dass die Verwendung von Pyrolysezuckern eine geringere Umweltbelastung hat als die fossile Alternative, zum einen, weil die Pyrolysezucker aus natürlichen Rohstoffen (biobasiert) hergestellt werden und zum anderen, weil die Toxizität geringer ist als bei Kreosotöl. Die Wirtschaftlichkeitsanalyse hat gezeigt, dass die gesamte Wertschöpfungskette von der Pyrolyse der Maissilage über die Fraktionierung des Öls bis hin zur Erstellung der Zuckerfraktion für die Holzverarbeitung wirtschaftlich machbar ist. Der Wertstrom, der Prozess, vom Einkauf der Maissilage bis zur Lieferung des Endprodukts der Zuckerfraktion an den Abnehmer, sollte vom Trockenmasseanteil der Maissilage ausgehen. Wenn die Kapazität auf die Kundennachfrage des Endverbrauchers abgestimmt wird, führt dies zu einem wirtschaftlich tragfähigen Prozess, der Einnahmen aus dem Hauptprodukt, der Zuckerfraktion, generiert, unabhängig von der Preisgestaltung und den Zusatzprodukten Lignin und elektrischem Strom.

Es wird empfohlen, zu untersuchen, ob die Energiekosten der Pyrolysefabrik gesenkt werden können, da sie unter den derzeitigen Annahmen (42% ds Maissilageeinsatz) nicht energieautark läuft. Weitere Empfehlungen sind, den politischen Widerstand in Deutschland gegen die energetische Nutzung von Mais bei der Entscheidungsfindung zu berücksichtigen. Es wird auch empfohlen, Anwendungen für zwei Abfallströme aus der Wertschöpfungskette (wässrige Fraktion – Nebenprodukt der Fraktionierung) und Druckfeuchtigkeit (Nebenprodukt der mechanischen Entwässerung) zu entwickeln. Eine Fermentation der wässrigen Fraktion ist könnte möglich sein.

Abbildung 3: Struktur der Herstellungspreise der Zuckerfraktion (wettbewerbsfähige Preisgestaltung)

Abbildung 3: Struktur der Herstellungspreise der Zuckerfraktion (wettbewerbsfähige Preisgestaltung)