In Arbeitspaket 2 wurde die Pyrolyse und Fraktionierung von 10 ausgewählten minderwertigen Biomasseströmen untersucht. In vielen Fällen sind diese Art der Ströme in großen Mengen in der Region verfügbar und die Preise sind oft niedrig oder sogar negativ (das heißt man bekommt Geld, wenn man sie abnimmt). Es ist daher sehr interessant zu untersuchen, ob diese Arten von minderwertiger Einspeisung in dem obigen Verfahren eingesetzt werden können, um Rohstoffe für anspruchsvolle Anwendungen zu erzeugen. Arbeitspaket 2 wurde unter der Leitung der Biomass Technology Group B.V. (BTG) durchgeführt.

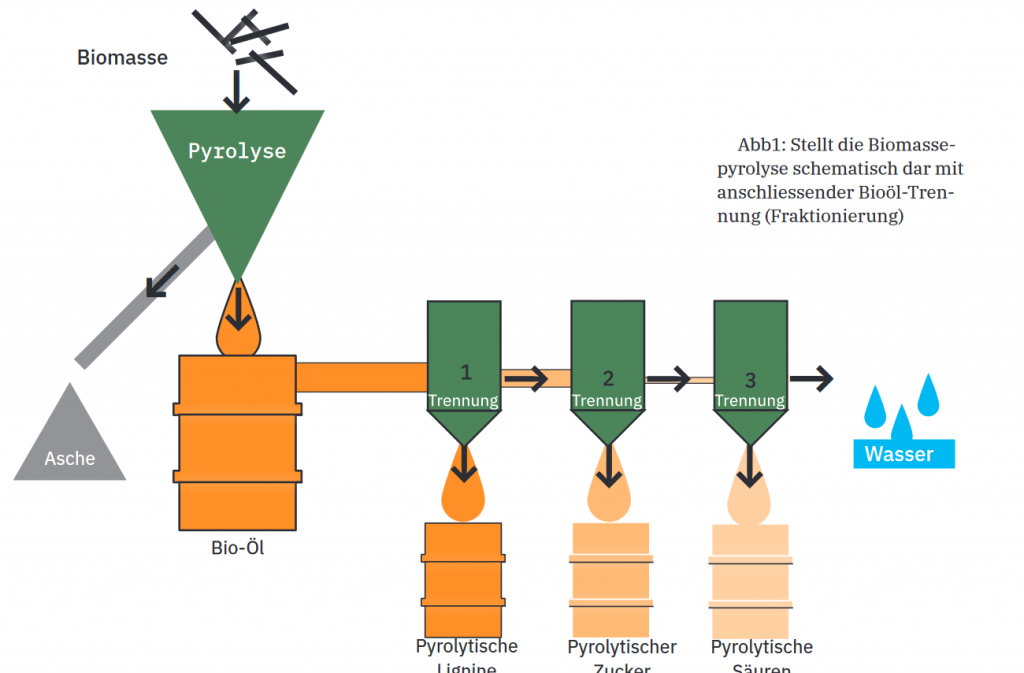

Wenn man Biomasse unter Entzug von Sauerstoff schnell erhitzt (450-600° C), wird sie gecrackt (pyrolysiert). Wenn der damit erzeugte Dampf anschließend kondensiert wird, entsteht Pyrolyseöl, das auch als Bioöl bezeichnet wird. Bei der schnellen Pyrolyse ist die Verweilzeit der Biomasseteilchen im Reaktor sehr kurz, was zu einem hohen Ertrag von Pyrolyseöl führt. Bis zu 70 % der Biomasse (sauberes Holz) können so in Pyrolyseöl umgewandelt werden. Nebenprodukte, die dabei entstehen, sind nicht kondensierbare Gase (15 %) und Asche (15 %). In kommerziellem Maßstab werden diese Nebenprodukte verbrannt, um so den Energiebedarf des Prozesses (Trockenbiomasse, Aufwärmen des Reaktors) zu decken. Der Überschuss an thermischer Energie kann für die Produktion von grünem Dampf und Strom verwendet werden. Pyrolyseöl besteht aus gespaltene Komponenten aus der in der Biomasse befindlichen Cellulose, Hemicellulose und Lignin. Aus der Cellulose und Hemicellulose werden vor allem Zucker, organische Säuren und Wasser gebildet . Aus dem Lignin wird pyrolytisches Lignin gebildet. Eine bewährte Anwendung ist die Verwendung von Pyrolyseöl als Kesselbrennstoff als Ersatz für Erdgas. Projektpartner BTG ist jedoch ständig auf der Suche nach qualitativ hochwertigeren Anwendungen. So kann Pyrolyseöl beispielsweise durch Fraktionierung in eine LigninFraktion (25-30 %), einen Zuckeranteil (30-40 %) und eine Fraktion, die hauptsächlich aus organischent Säuren besteht (10-20 %), aufgeteilt werden. Diese einzelnen Ströme können dann als Rohstoff für beispielsweise grüne Chemikalien und Produkte verwendet werden. Insofern stellt die Kombination aus Pyrolyse und Fraktionierung eine sehr gute Technik dar, besonders störende Biomasse zu entfernen, indem die Feststoffe zuerst in eine mineralische freie Flüssigkeit umgewandelt werden, die anschließend relativ leicht in verarbeitbare Fraktionen getrennt werden kann.

BTG verfügt über drei verschiedene schnelle Pyrolyseanlagen: einen Schneckenreaktor (SP), eine MiniPyrolyseanlage (MPP) und eine Pilotanlage (PP). Der Unterschied zwischen diesen Systemen liegt vor allem in der Verarbeitungskapazität der Biomasse. Bei dem SP handelt es sich um einen Schneckenreaktor, wohingegen die MPP und PP Reaktoren den zirkulierenden Sand als Wärmeträger nutzen, um die Biomasse zu pyrolysieren. Der SP ist die kleinste Anlage und wird vor allem für die anfänglichen Screening Pyrolyse Experimente verwendet. Er hat eine Biomasse Verarbeitungskapazität von etwa 0,2-1,0 kg/h und die erzeugte Kohle wird in dieser Anlage nicht verbrannt. Der MPP wird verwendet, wenn größere Mengen an Biomasse pyrolysiert werden müssen. Der MPP hat eine Kapazität von 1-5 kg/h und arbeitet wie ein PP. Für die Umwandlung von noch größeren Mengen an Biomasse (Tonnen) kann der PP verwendet werden, der einen BiomasseDurchsatz von 100 bis 150 kg/h hat. Bei BTG wurde darüber hinaus eine bestehende Fraktionierungseinheit für die kontinuierliche Extraktion von Pyrolyseöl komplett modifiziert (siehe Abbildung 9). So wurden unter anderem doppelwandige Lagertanks aus Metall eingebaut, die es ermöglichen, die eingehenden Ströme durch ein Wärmebad und einen Tauchsieder zu erwärmen. In dem alten Setup war dies nicht möglich. Dort konnte nur der Separator/Mischer erwärmt werden, wodurch sich bestimmte Ergebnisse nicht richtig erklären ließen, und es war oft schwierig, einen stabilen Zustand zu erhalten. Mit den aktuellen Anpassungen kann zum Beispiel alles auf dieselbe Temperatur eingestellt werden, wodurch schneller ein stabiler Zustand erreicht werden und die Fraktionierung besser kontrolliert und optimiert werden kann. Auch der Rahmen wurde erneuert und es wurde ein Ablassventil eingebaut, durch das schneller Pyrolyseöl aus einem Fass oder IBC Tank mit Hilfe einer Pumpe in den Vorratsbehälter gepumpt werden kann, so dass nicht mehr manuell mit der Hand aufgefüllt werden muss (umgießen). Darüber hinaus wurde der Schaltkasten angepasst, Kabel zur Steuerung wurden ersetzt und für die Datenerfassung wurden verschiedene Thermokoppels Thermoventile, Tracings und Druckmesser installiert, und es wurde eine Isolierung angebracht etc. Mit Standardöl wurde eine Reihe von erfolgreichen Langzeittests (jeweils 4-6 h) durchgeführt und große Mengen an Fraktionen produziert. Bedauerlicherweise erwies es sich als unmöglich, mit dem aus Gärresten erzeugten Öl Fraktionierungsexperimente im PP durchzuführen, da dieses Öl bereits phasengetrennt erzeugt worden ist. Wohl aber wurde ein Durchlauf mit dem Öl aus Maissillage durchgeführt, der ziemlich gut funktioniert hat.

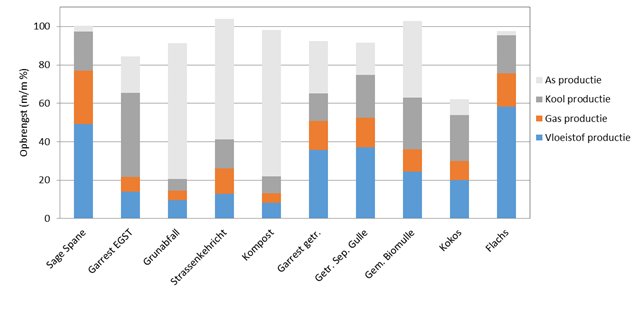

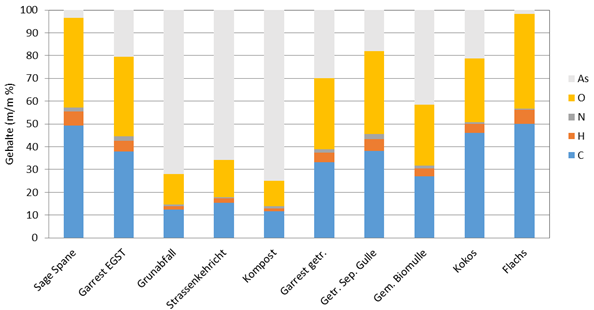

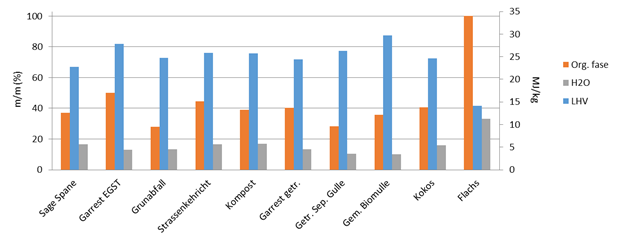

Das Projektkonsortium hat zehn verschiedene minderwertige Biomasseströme ausgewählt, um diese in der Pyrolyse zu testen. Das sind die acht in AP1 ausgewählten Restströme, sowie zwei weitere Restströme: Kokos und Flachs. Zuerst wurden von den verschiedenen Strömen Standard-Analysen durchgeführt, die zur Erstellung von Energie- und Massenbilanzen erforderlich waren. Diese Standardanalysen umfassten eine Elementaranalyse (CO2, H2O, NOx), Flüssigkeitsanalyse und die Bestimmung des Aschegehalts. Die Zusammensetzung der zehn Ströme wird in Abbildung 2 dargestellt. Die Zusammensetzung wird hier auf Trockenbasis angegebven, wobei der Sauerstoff (O) ausschlaggebend ist für die Differenz in der CHN-Analyse (100-% C% H% N). Auf der Grundlage dieser Daten konnte bereits eine seriöse Vorhersage getroffen werden, welche Einspeisungen einen ordentlichen Ölertrag in der Pyrolyse ergeben würden. Asche in Biomasse ist im wesentlichen anorganisch und liefert somit keinen Beitrag zur Ölproduktion. Darüber hinaus kann von der Asche während der Pyrolyse eine negative katalytische Wirkung ausgehen, wodurch mehr Gas oder Kohle anstelle des gewünschten Öls hergestellt wird. Ein gutes Beispiel hierfür sind die hohen AscheMesswerte in der Biomasse 3-5 (in Abbildung 2 von links), die weit über 60% (Reinholz ~ 0,4-1,0%) liegen. Mit diesen Strömen kann offensichtlich kein hoher Ertrag an Bioöl erzielt werden.Mit Blick auf die Ergebnisse ist der höchste Ertrag an Bioöl mit Sägespänen und Flachs zu erwarten.

Abbildung 2: Zusammensetzung der ausgewählten minderwertigen Biomasseströme

Abbildung 2: Zusammensetzung der ausgewählten minderwertigen Biomasseströme

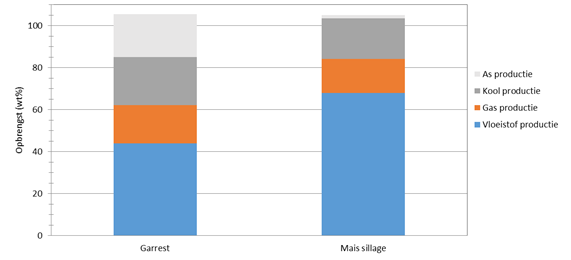

Die 10 Biomasseströme wurden zunächst getrocknet und dann im Schneckenreaktor bei 500°C, 0,32 kg/h und mit einer Gesamtlaufzeit von etwa 2 Stunden pyrolisiert. Abbildung 3 zeigt die Produkter-zeugung der Pyrolyse pro Einspeisung. Hier geht es vor allem darum, dass möglichst viel Ertrag an Flüssigkeit (Pyrolyseöl) generiert wird. Asche und Gas werden in dem Pyrolyseverfahren (in kommerziellem Maßstab) schließlich verbrannt und können daher nicht als Produktstrom wiedergewonnen werden. (Abbildung 3.)

Der höchste Ertrag an Flüssigkeit wird mit Flachs und Sägespänen erzielt. Wie bereits erwähnt, sind diese beiden Einspeisungen recht sauber und enthalten wenig Asche, außerdem wurden diese Einspeisungen nicht vorher in einem Vergärer oder als Tierfutter verwendet. Zwei andere Einspeisungen, die eine angemessene Ausbeute an Bioöl ergaben, waren getrocknete Gärreste (gemischte Bioabfälle) und getrocknete und separierte Gülle.

Mit Biomasse 3-5 (Grünabfall, Straßenkehricht, Kompost) wurden die niedrigsten Mengen an Bioöl (Flüssigkeitsproduktion) erzeugt, auch wenn die Gesamtmenge an Pyrolyseprodukten (Asche + Gas + Flüssigkeit), die aus Biomasse 4 (Strassenkehricht) erzeugt wurde, leicht höher war als erwartet. Dieser höhere Wert ist aufgrund der starken Inhomogenität dieser Einspeisung zu erklären. Mit anderen Worten, jedes Mal, wenn eine Probe von dieser Einspeisung genommen wird, ist die Zusammensetzung anders. In der Regel wurden alle produzierten Bioöle in Phasen getrennt generiert. Das bedeutet, dass ein (nicht-polarer) organischer Teil (Ölphase) und eine Wasserphase (die noch polare organische Komponenten enthält) erzeugt wurden, lediglich bei der Verwendung von Flachs als Einspeisung wurde ein ‚homogenes‘ Öl produziert.

Abbildung 3: Ertrag an Produkten im Schneckenpyrolyse-Screening

Abbildung 3: Ertrag an Produkten im Schneckenpyrolyse-Screening

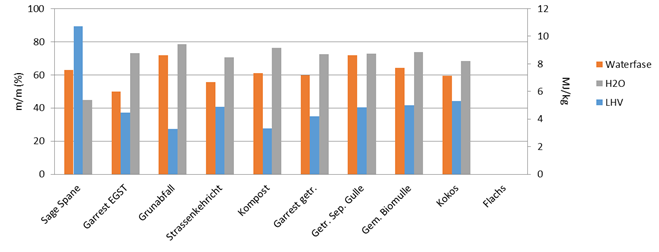

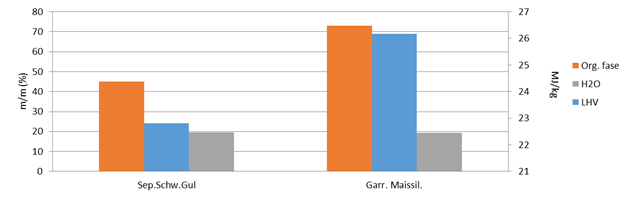

In Abbildung 4 und 5 sind die Eigenschaften der beiden verschiedenen Phasen aufgezeigt. Diese Abbildungen zeigen unter anderem auf, wie groß der Anteil der organischen beziehungsweise Wasserphase in der erzeugten Pyrolyse-Flüssigkeit ist. Zusammen ergeben die organische und die Wasserphase 100%. Ferner geben die Abbildungen den Wassergehalt in den Fraktionen und den LHV (Lower Heating Value) pro Fraktion wieder.

Abbildung 4: Ertrag und Eigenschaften Wasserphase

Abbildung 4: Ertrag und Eigenschaften Wasserphase

Abbildung 5: Ertrag und Eigenschaften der organischen Phase

Abbildung 5: Ertrag und Eigenschaften der organischen Phase

Schließlich wurde entschieden, die folgenden drei Biomassen im MPP weiter zu testen:

1. Gärreste EGST (aus der Entsorgungs gesellschaft Steinfurt in Saerbeck)

2. Gärreste aus einer NawaRo-Anlage (Biogasanlage betrieben mit nach wachsenden Rohstoffen, z.B. Maissilage)

3. Feste Phase separierter Schweinegülle.

Diese Auswahl hat sich durch die Untersuchung (1) der Verfügbarkeit dieser Einspeisungen in der Region, (2) der erforderlichen Vorbehandlung, (3) des Lagerpreises, (4) der Einfachheit der Verarbeitung in der Pyrolyse und (5) des Ertrags an Pyrolyseflüssigkeit ergeben. Die zwei attraktivsten und leistungsstärksten Biomasseströme, die Holzspäne und der Flachs, wurden für die Fortsetzung der Tests im MPP nicht ausgewählt, da sich die Verfügbarkeit dieser Ströme in der Region als zu gering für die Pyrolyse in kommerziellem Maßstab erwiesen hat und weil die Pyrolyse von Holz beziehungsweise holzartigen Stoffen bereits erprobt ist. In Abbildung 6 werden die Pyrolyse Produkterträge (MPP) für jede Einspeisung aufgezeigt. Jeder Versuch wurde in zweifacher Ausfertigung durchgeführt, die angezeigten Werte enthalten somit die durchschnittlichen Erträge von Doppelversuchen. Die Verarbeitung der Gärreste EGST erwies sich im MPP als sehr schwierig. Dies wurde vor allem durch den hohen Gehalt an anorganischem Material und der Inhomogenität des Materials verursacht. Bei der Verarbeitung dieser Einspeisung wurden Aschegehalte von 50-80 m/m% gemessen. Dieser hohe Gehalt hat zu einem schnellen Zuwachs beziehungsweise einer Verstopfung von anorganischem Material im MPP-Reaktor geführt. Die beiden anderen Einspeisungen waren etwas leichter zu verarbeiten, obwohl die separierte Schweinegülle während der Tests zu einer Verstopfung führte, wodurch das System festlief. Mit der Gülle wurde ein Flüssigkeitsertrag von 35 m/m%, ein Gasertrag von 17 m/m%, ein Kohleertrag von 23 m/m% und ein Ascheertrag von 15 m/m% erreicht mit einer Bilanz von 90%. Mit Gärresten aus Maissilage wurde ein Flüssigkeitsertrag von 35 m/m%, ein Gasertrag von 17 m/m%, ein Kohleertrag von 21 m/m% und ein Ascheertrag von 21 m/m% erreicht mit einer Bilanz von 94%. (siehe Abb. 6) Mit beiden genannten Einspeisungen wurde gleichviel Pyrolyseflüssigkeit erzeugt, beide Flüssigkeiten wurden phasengetrennt erzeugt. Wichtig ist in diesem Zusammenhang, wieviel tatsächlich an organischer Phase hergestellt wurde. Bei der aus Gülle erzeugten Pyrolyseflüssigkeit beinhaltet diese 45 m/m% und bei den Gärresten 73 m/m%, wie in Abbildung 7 dargestellt.

Abbildung 6: Ertrag Pyrolyseprodukte pro Einspeisung im MPP

Abbildung 6: Ertrag Pyrolyseprodukte pro Einspeisung im MPP

Abbildung 7: Ertrag und Eigenschaften der organischen Phase

Abbildung 7: Ertrag und Eigenschaften der organischen Phase

Schlussfolgerung

Schlussfolgernd kann konstatiert werden, dass von den drei Einspeisungen die Gärreste aus Maissilage am einfachsten im MPP zu verarbeiten waren und den höchsten Ertrag an Öl (organische Phase) gebracht haben, obwohl anzumerken ist, dass auch diese Einspeisung einen hohen Gehalt an Asche enthielt. Da die Gärreste die besten Ergebnisse im MPP erzielt haben, wurde beschlossen, diese Einspeisung auch im PP zu testen. Für den PP-Test wurden von der FH Münster sechs Big-Bags (~ 1000 kg) an trockenen Gärresten aus Maissilage an BTG geliefert. Die gelieferten Gärreste hatten einen Feuchtigkeitsgehalt von 5,5 w/w% und einen Aschegehalt von 20,4 m/m%. Trotz des hohen Aschegehalts der Einspeisung war es noch möglich, ~ 770 kg dieses Materials zu verarbeiten. Bei diesem Test wurde das erzeugte Öl kontinuierlich durch einen angeschlossenen Filmverdampfer geleitet, um möglichst viel Wasser zu entfernen und so ein homogenes FPBO (Fast Pyrolysis Bio Oil) zu erzeugen. Trotz der Verwendung des Filmverdampfer wurde schließlich doch ein zweiphasiges FPBO produziert, insgesamt ~ 440 kg (inkl. Wasser). Der Test wurde schließlich aufgrund einer Verstopfung im Kondensator und durch die Phasentrennung des FPBO im Kondensator gestoppt.

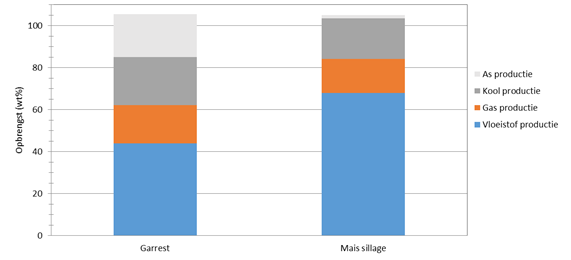

Abbildung 8: Ertrag Pyrolyseprodukte pro Einspeisung im PP

Abbildung 8: Ertrag Pyrolyseprodukte pro Einspeisung im PP

Es wurde geprüft, ob das erzeugte FPBO aus dem Gärrest nochmal durch den Verdampfer geleitet werden konnte, um so trotzdem noch ein homogenes FPBO zu erhalten. Da die Phasentrennung so extrem und der organische Teil zu dick viskos war, erwies sich dies als unmöglich. Zum Vergleich wurde neben der Verarbeitung der Gärreste ein zusätzlicher Test im PP mit nicht-fermentierter Maissilage durchgeführt. Maissilage wird heute in großem Maßstab vergärt, um Methan zu produzieren. Hierbei wird eigentlich nur die Stärke (Zucker) durch Mikroorganismen umgewandelt. In der Pyrolyse werden alle Komponenten zu einem Öl umgewandelt. Dadurch wird also kein minderwertiger Biomasserückstand (Gärrest) mit einem hohen Mineralgehalt gebildet. Die Erträge an Pyrolyseprodukten dieser beiden Einspeisungen sind in Abbildung 8 aufgeführt. Mit der Maissilage wurde ein Ertrag von ~ 67 m/m% an Öl erzielt, während dieser Prozentsatz für die Gärreste etwa 44 m/m% an phasengetrenntem Öl betrug. Zudem fällt der große Unterschied in Bezug auf die Produktion von Asche deutlich ins Auge.

Ergebnisse

Die durchgeführten Experimente haben gezeigt, dass von den zehn ursprünglich ausgewählten Biomasseströmen der fermentierte Mais am besten geeignet ist. Die Verarbeitung war am einfachsten und die Ölproduktion am höchsten. Dieses Öl kann für Energieanwendungen verwendet werden. Das produzierte Öl war jedoch phasengetrennt, was eine weitere Fraktionierung technisch unmöglich machte. Mit Maissilage – einem alternativen Biomassestrom, der später ausgewählt wurde – war es möglich, zu fraktionieren. Die verschiedenen Fraktionen können für höherwertige Anwendungen, wie zum Beispiel für die Holzverarbeitung, eingesetzt werden. Dies führte im weiteren Verlauf des Projekts zu wertvollen Ergebnissen (siehe AP 3).Damit wurde ein wichtiger Meilenstein des Projekts – die Gewinnung von Erkenntnissen über die Anwendbarkeit von Biomasserestströmen als Alternative zu sauberem Holz – erfolgreich erreicht.