In werkpakket 2 is gekeken naar de pyrolyse en fractionering van 10 geselecteerde laagwaardige biomassastromen. Veelal zijn dit type stromen in grote hoeveelheden (honderdduizenden tonnen) beschikbaar in de regio en zijn de prijzen vaak laag of zelfs negatief (partijen willen ervan af). Het is daarom interessant om te onderzoeken of dit soort laagwaardige voedingen kunnen worden ingezet in het bovengenoemde proces om zo grondstoffen te produceren voor hoogwaardige toepassingen. Werkpakket 2 is uitgevoerd onder de leiding van BTG.

De projectleiders van Werkpakket 2:

Patrick Reumerman (BTG) FOTO

Hans Heeres (BTG) FOTO

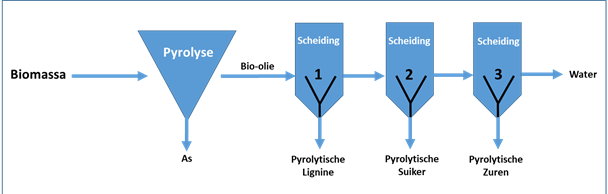

Wanneer biomassa snel wordt verhit (450-600 °C), waarbij zuurstof onttrokken wordt, dan wordt het gekraakt (gepyrolyseerd). Als de geproduceerde damp vervolgens wordt gecondenseerd ontstaat er pyrolyse-olie, ook wel bio-olie genoemd. Bij snelle pyrolyse is de verblijftijd van het biomassa deeltje in de reactor zeer kort, wat resulteert in een hoge opbrengst aan pyrolyse-olie. Tot wel 70% van de biomassa (schoon hout) kan hierdoor worden omgezet in pyrolyse-olie. Bijproducten die hierbij worden gevormd zijn niet condenseerbare gassen (15 %) en kool (15 %). Op commerciële schaal worden deze bijproducten verbrand om zo te voldoen aan de energiebehoefte van het proces (drogen biomassa, opwarmen reactor). De overmaat aan thermische energie kan worden gebruikt voor de productie van groene stoom en stroom. Pyrolyse-olie bestaat uit gekraakte componenten afkomstig van in de biomassa aanwezige cellulose, hemicellulose en lignine. Vanuit de cellulose en hemicellulose worden voornamelijk suikers, organische zuren en water gevormd. Vanuit de lignine wordt de pyrolytische lignine gevormd. Een huidige toepassing voor het gebruik van pyrolyse-olie is voor het verwarmen van water ter vervanging van aardgas. Projectpartner BTG is echter voortdurend op zoek naar nieuwe innovatieve hoogwaardigere toepassingen. Pyrolyse-olie kan bijvoorbeeld door middel van fractionering worden opgesplitst in een ligninefractie (25-30 %), een suikerfractie (30-40 %) en een fractie die voornamelijk organische zuren (10-20 %) bevat. Deze afzonderlijke stromen kunnen vervolgens worden gebruikt als grondstof voor bijv. groene chemicaliën en producten. De combinatie van pyrolyse en fractionering is daardoor een goede techniek voor het ontsluiten van vooral lastige biomassa’s, dit doordat de vaste voeding eerst in een mineraal vrije vloeistof wordt omgezet die vervolgens relatief makkelijk kan worden gescheiden in verwerkbare fracties.

Figuur 1: Biomassa pyrolyse gevolgd door bio-olie scheiding (fractionering)

Figuur 1: Biomassa pyrolyse gevolgd door bio-olie scheiding (fractionering)

BTG heeft de beschikking over 3 verschillende snelle pyrolyse installaties; een schroef pyrolyse reactor (SP), een mini pyrolyse plant (MPP) en een pilot plant (PP). Het verschil tussen deze installaties zit voornamelijk in de biomassa verwerkingscapaciteit. De SP is een schroef reactor terwijl de MPP en de PP gebruik maken van heet circulerend zand als warmtedrager om de biomassa te pyrolyseren. De SP is de kleinste installatie en wordt vooral gebruikt voor initiële pyrolyse screening experimenten, het heeft een biomassa verwerkingscapaciteit van ongeveer 0,2-1,0 kg/h en het geproduceerde kool wordt bij deze installatie niet verbrand. De MPP wordt gebruikt wanneer grotere hoeveelheden biomassa moeten worden gepyrolyseerd, de MPP heeft een capaciteit van 1-5 kg/h en is representatief voor de PP. Voor de omzetting van nog grotere hoeveelheden biomassa (tonnen) kan de PP worden ingezet die een biomassa verwerkingscapaciteit heeft van 100-150 kg/h.

Daarnaast is bij BTG een bestaande fractionerings-unit voor de continue extractie van pyrolyse-olie geheel gemodificeerd (zie Figuur 9). Er zijn o.a. metalen dubbelwandige opslagvaten geplaatst die het mogelijk maken om de ingaande stromen voor te verwarmen via een warmtebad en dompelaar. In de oude setup was dit niet mogelijk en kon alleen de scheider/menger worden verwarmd, hierdoor konden bepaalde resultaten niet goed worden verklaard en was het vaak lastig om een stabiele toestand te verkrijgen. Met de huidige aanpassingen kan bijvoorbeeld alles op een en dezelfde temperatuur worden ingesteld, waardoor er sneller een stabiele toestand kan worden behaald en de fractionering beter kan worden gecontroleerd en geoptimaliseerd. Ook is het frame vernieuwd en is er een tappunt geplaatst, waardoor pyrolyse-olie snel vanuit een vat of IBC m.b.v. een geplaatste pomp in het voorraadvat kan worden gepompt. Hierdoor hoeft het niet meer handmatig worden aangevuld (overgieten). Verder is de schakelkast aangepast, zijn kabels vervangen t.b.v. besturing en voor de data acquisitie zijn er verscheidene thermokoppels, tracings en drukmeters geplaats en is er isolatie aangebracht, etc. Op die manier is met de standaard olie een reeks succesvolle langdurige testen (elk 4-6 h) uitgevoerd en zijn grote hoeveelheden aan fracties geproduceerd.

Figuur 9. Foto van de gemodificeerde fractioneringsunit

Figuur 9. Foto van de gemodificeerde fractioneringsunit

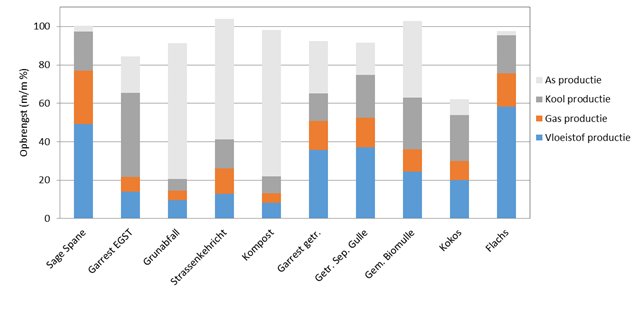

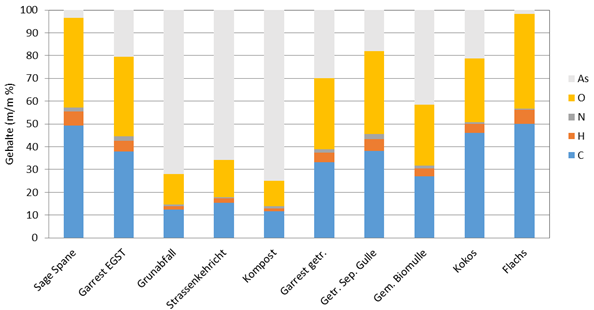

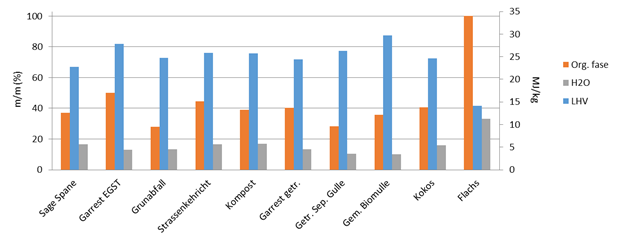

Vanuit het projectconsortium zijn tien verschillende laagwaardige biomassa stromen geselecteerd om te testen in pyrolyse. Dit zijn de acht geselecteerde stromen uit werkpakket 1 en twee verdere reststromen: kokos en vlas. Allereerst zijn van de verschillende stromen standaard analyses uitgevoerd die nodig zijn voor het opstellen van energie- en massabalansen. Deze standaard analyses omvatten: een element-analyse (CHN), een vochtanalyse en een as-gehalte bepaling. De samenstelling van de tien stromen op droge basis wordt weergeven in figuur 2. Zuurstof (O) is bepaald door het verschil in CHN-analyse (100-%C-%H-%N). Vanuit deze data is een voorspelling gedaan van welke voedingen een redelijke olie opbrengst zouden kunnen geven in de pyrolyse. As in biomassa is hoofdzakelijk anorganisch en zal daardoor niet bijdragen aan de olie productie. Ook kan de as een negatief katalytisch effect hebben tijdens pyrolyse, waardoor juist meer gas of kool wordt geproduceerd in plaats van de gewenste olie. Een voorbeeld hiervan zijn de hoog gemeten as-waarden in biomassa 3-5 (in figuur 2 van links). Deze waarden liggen ver boven de 60% (schoon hout ~ 0,4-1,0%). Met deze stromen is geen hoge opbrengst aan bio-olie te verkrijgen.

Figuur 2: Samenstellig van de geselecteerde laagwaardige biomassa stromen

Kijkend naar de resultaten zou de hoogste opbrengst aan bio-olie worden verwacht met het houtschaafsel en het vlas. De 10 biomassa stromen zijn initieel gedroogd en vervolgens gepyrolyseerd in de schroefpyrolyse reactor bij 500 ℃, 0.32 kg/h en met een totale run duur van ongeveer twee uur.

Figuur 3 laat de productverdeling zien van de pyrolyse per voeding. Het belangrijkste hier is dat er een zo hoog mogelijke opbrengst aan vloeistof (pyrolyse-olie) wordt verkregen. De kool en het gas worden immers verbrand in het pyrolyse proces (op commerciële schaal) en kunnen daardoor niet worden teruggewonnen als een productstroom.

Figuur 3: Opbrengst producten in schroefpyrolyse screening

Figuur 3: Opbrengst producten in schroefpyrolyse screening

De hoogste opbrengsten aan vloeistof zijn verkregen met het vlas en het houtschaafsel. Zoals eerder genoemd, zijn deze twee voedingen redelijk schoon en bevatten weinig as. Ook zijn deze voedingen niet eerst gebruikt in een vergister of als veevoer. Twee andere voedingen die een redelijke opbrengst aan bio-olie gaven zijn de gedroogde digestaat en de gedroogde en gescheiden mest.

Met biomassa 3-5 (GFT-afval, straatveegsel, compost) werden de laagste hoeveelheden aan bio-olie (vloeistof productie) geproduceerd, alhoewel de totale hoeveelheid aan pyrolyse producten (kool + gas + vloeistof) geproduceerd uit biomassa 4 (straatveegsel) iets hoger lag dan verwacht. Deze hogere waarde is te verklaren door de zeer sterke inhomogeniteit van deze voeding, met andere woorden, iedere keer als er een monster wordt genomen van deze voeding is de samenstelling anders. Over het algemeen zijn alle geproduceerde bio-oliën fase gescheiden verkregen. Dit betekent dat een (apolair) organisch deel wordt geproduceerd (oliefase) en een waterfase (bevat nog wel polaire organische componenten). Alleen bij het gebruik van vlas als voeding werd een ‘homogene’ olie geproduceerd.

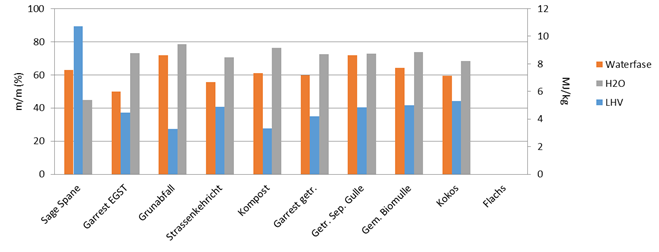

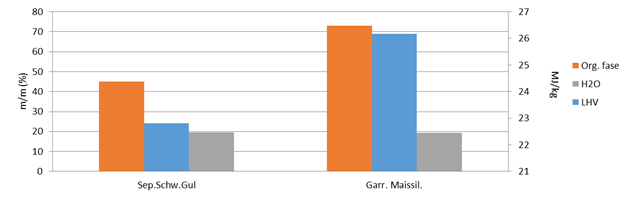

In figuur 4 en 5 worden de eigenschappen van de twee verschillende fasen weergegeven. In deze figuren wordt onder meer aangegeven hoe groot de fractie aan organische of water fase is in de geproduceerde pyrolyse vloeistof. Samen zijn de organische fase en waterfase dus 100%. Verder kan uit de figuren het watergehalte in de fracties en de Lower Heating Value (LHV) per fractie worden afgelezen.

Figuur 4: Opbrengst een eigenschappen waterfase

Figuur 4: Opbrengst een eigenschappen waterfase

Figuur 5: Opbrengst en eigenschappen organische fase

Figuur 5: Opbrengst en eigenschappen organische fase

Uiteindelijk is besloten om de volgende drie biomassa’s verder te gaan testen in de MPP unit:

1. Digestaat EGST (afkomstig van de Entsorgungsgesellschaft Steinfurt in Saerbeck)

2. Gedroogde digestaat uit maïssilage

3. Gedroogde en gescheiden mest

Deze selectie is tot stand gekomen door te kijken naar o.a. (1) de beschikbaarheid van de voeding in de regio, (2) de noodzakelijke voorbewerking, (3) de bulkprijs, (4) het gemak van verwerking (in pyrolyse) en (5) de opbrengst aan pyrolyse vloeistof. De twee best presterende biomassa stromen, het houtschaaf-sel en vlas zijn niet geselecteerd voor de vervolgtesten in de MPP omdat de beschikbaarheid van deze stromen in de regio te laag bleek voor pyrolyse op commerciële schaal en omdat de pyrolyse van hout en houtachtige stoffen reeds getest is.

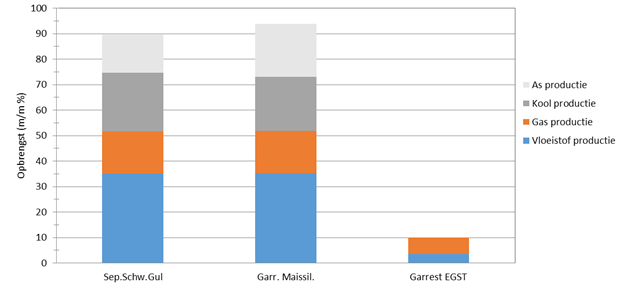

In figuur 6 zijn de pyrolyse product opbrengsten (MPP) weergegeven per voeding. Elk experiment is hier in tweevoud uitgevoerd. De waarden die worden weergegeven zijn dus de gemiddelde op-brengsten van de duplo experimenten. Het verwerken van het EGST-digstaat in de MPP bleek zeer lastig. Dit werd met name veroorzaakt door het hoge gehalte aan anorganisch materiaal en de in-homogeniteit van het materiaal. Tijdens het verwerken van deze voeding zijn as-gehaltes gemeten van 50-80 m/m %, dit hoge gehalte zorgde voor een snelle ophoping/verstopping van anorganisch materiaal in de MPP reactor.

Figuur 6: Opbrengst pyrolyse producten per voeding in de MPP

Figuur 6: Opbrengst pyrolyse producten per voeding in de MPP

De andere twee voedingen waren makkelijker te verwerken, al gaf de mest (gedroogde gescheiden mest) wat stofdoorslag tijdens het experiment waardoor het systeem vastliep. Met het mest werd een vloeistof opbrengst van 35 m/m %, een gas opbrengst van 17 m/m %, een kool opbrengst van 23 m/m % en een as opbrengst van 15 m/m % verkregen met een uiteindelijke balans van 90 %. Met het digestaat uit maïssilage werd een vloeistof opbrengst van 35 m/m %, een gas opbrengst van 17 m/m %, een kool opbrengst van 21 m/m % en een as opbrengst van 21 m/m % verkregen met een uiteindelijke balans van 94 % (zie figuur 6). Met beide genoemde voedingen is evenveel pyrolyse vloeistof geproduceerd, deze vloeistoffen zijn evenwel fase gescheiden verkregen. Van belang hierbij is dus hoeveel er daadwerkelijk aan organische fase is geproduceerd. Van de pyrolyse vloeistof verkregen met het mest is dit 45 m/m % en met het digestaat uit maïssilage is dit 73 m/m %, zoals wordt weergeven in Figuur 7.

Figuur 7: Opbrengst en eigenschappen organische fase

Figuur 7: Opbrengst en eigenschappen organische fase

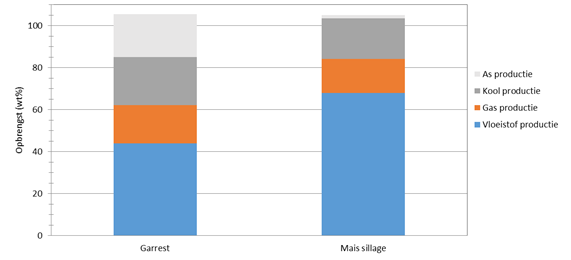

Conclusie

Concluderend kan worden gezegd dat van de drie voedingen digestaat (uit maïssilage) het makke-lijkste te verwerken is in de MPP en dat met deze voeding de hoogste opbrengst aan olie (organi-sche fase) is verkregen alhoewel hier wel bij moet worden vermeld dat ook deze voeding een hoog gehalte aan as bevatte. Doordat met de digestaat de beste resultaten zijn verkregen in de MPP, is ervoor gekozen om ook deze voeding te testen in de PP. Voor de PP test zijn er door de FH Münster zes big-bags (~ 1000 kg) aan gedroogde digestaat (digestaat maïssilage) aan BTG geleverd. Het aangeleverde digestaat had een vochtgehalte van 5.5 m/m % en een as-gehalte van 20.4 m/m %. Ondanks het hoge as-gehalte van de voeding was het toch mogelijk om ~770 kg van dit materiaal te verwerken. Tijdens deze test is de geproduceerde olie continue door een aangekoppelde film-verdamper geleid om zo zoveel mogelijk water te verwijderen en zo een homogene Fast Pyrolysis Bio Oil (FPBO) te produceren. Ondanks het meedraaien van de filmverdamper is er uiteindelijk toch een twee fase FPBO geproduceerd, in totaal ~440 kg (incl. water). De test is uiteindelijk ge-stopt door stofdoorslag in de condensor en door fasescheiding van de FPBO in de condensor. Er is gekeken of de geproduceerde FPBO uit het digestaat nogmaals door de filmverdamper zou kunnen worden geleid om zo alsnog een homogene FPBO te verkrijgen. Maar omdat de fasescheiding zo extreem was en het organische deel te vloeibaar was, bleek dit niet haalbaar. Ter vergelijking is er naast het verwerken van de digestaat nog een extra test uitgevoerd in de PP met een niet vergiste maïssilage. Maïssilage wordt nu op grote schaal vergist om methaan te produceren. Hierbij wordt eigenlijk alleen het zetmeel (suikers) omgezet door de micro-organismen. In pyrolyse worden alle componenten omgezet tot een olie, hierdoor wordt er dus geen laagwaardige biomassa residu ge-vormd (digestaat) met een hoog mineraal gehalte. De opbrengsten aan pyrolyse producten van deze twee voedingen zijn weergegeven in figuur 8. Met de maïssilage is een opbrengst van ~67 m/m % aan olie verkregen terwijl dit voor de digestaat ongeveer 44 m/m % aan fase gescheiden olie was. Ook het grote verschil in as productie valt hier duidelijk op.

Figuur 8:Opbrengst pyrolyse producten per voeding in de PP

Figuur 8:Opbrengst pyrolyse producten per voeding in de PP

Resultaten

Uit de uitgevoerde experimenten blijkt dat van de tien oorspronkelijk geselecteerde biomassa-stromen de vergiste maïs het meest geschikt is. De verwerking was het makkelijkst, en de olieproductie het hoogst. Deze olie kan gebruikt worden voor energietoepassingen. De geproduceerde olie is echter wel fase-gescheiden waardoor verdere fractionering technisch niet mogelijk is. Met maissilage – een alternatieve biomassastroom welke later geselecteerd was – blijkt het wel mogelijk om te fractioneren. De verschillende fracties kunnen voor hoogwaardigere toepassingen gebruikt worden, zoals bijvoorbeeld houtmodificatie. Dit heeft in de verdere verloop van het project tot waardevolle resultaten geleid (zie WP 3).

Daarmee is een belangrijke milestone van het project – inzicht verkrijgen in de toepasbaarheid van biomassa reststromen als alternatief voor schoon hout – succesvol bereikt.