De pyrolyseolie en de fracties (pyrolytische suikerfracties en zure water fractie) hebben specifieke eigenschappen en daarmee ook verschillende economische waarden en toepassingsgebieden. Dit is de reden waarom als eerste de verschillende eigenschappen, zoals de verbrandingswarmte van de pyrolyseolie en de fracties, zijn bepaald. Vervolgens zijn de opwaardering van de verschillende fracties met behulp van fysischchemische, biologische en chemokatalytische methoden onderzocht. Werkpakket 3 is uitgevoerd onder de leiding van Saxion.

De projectleiders van Werkpakket 3 waren:

dr. Ir. Simon Hagemann (Saxion) en

ing. Albert Rosendahl (Saxion)

Directe toepassing van de pyrolyseolie: verbranding

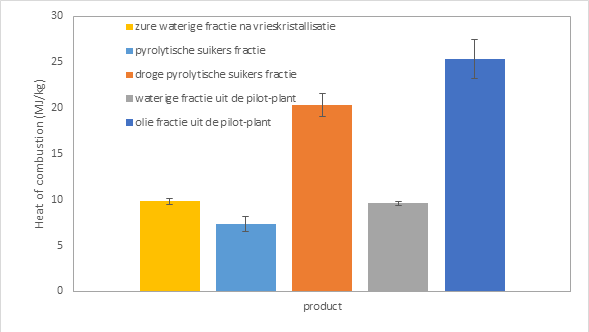

De energiewaarden van de verschillende oliesoorten en fracties zijn geanalyseerd met een bomcalorimeter. De bomcalorimeter meet de verbrandingswaarde van de olie door een kleine ontstekingsreactie te veroorzaken en de daarbij vrijgekomen energie op te vangen in een thermisch en druk geïsoleerd vat (figuur 1). De gemeten temperatuurstijging wordt vervolgens omgerekend naar de verbrandingswaarden (figuur 2). Uit figuur 2 is af te leiden dat de oliën op energiewaarde een verschillende bijdrage hebben en daardoor ook een andere economische waarde op het gebied van verbranding vertonen. De zure waterige fracties die zijn gebruikt in deze meting bevatten zelfs zoveel water dat deze niet verbrandden, waardoor het onmogelijk was om hun energiewaarde te bepalen.

Figuur 1: De bomcalorimeter bij Saxion gebruikt binnen het Groen Goudproject. In de geïsoleerde gele kast staat het reactor vat. Zuurstof toevoer met drukregelaar is nodig voor het inbrengen van de juiste hoeveelheid zuurstof.

Figuur 1: De bomcalorimeter bij Saxion gebruikt binnen het Groen Goudproject. In de geïsoleerde gele kast staat het reactor vat. Zuurstof toevoer met drukregelaar is nodig voor het inbrengen van de juiste hoeveelheid zuurstof. Figuur 2: gemeten verbrandingswarmte van pyrolyseolie en fracties. De laatste fracties zijn geproduceerd in de pilot plant en betreffen het pyrolyse product van digestaat van maïssilage (zie werkpakket 2).

Figuur 2: gemeten verbrandingswarmte van pyrolyseolie en fracties. De laatste fracties zijn geproduceerd in de pilot plant en betreffen het pyrolyse product van digestaat van maïssilage (zie werkpakket 2).

Opwaardering

Na een initiële screening is besloten om de volgende opwaarderingstechnieken voor de oliefracties te gebruiken:

1. Opwaardering door waterverwijdering waardoor een zuiverder olie ontstaat,

2. Biologische opwaardering van de waterige fracties, o.a. de productie van brandstoffen door vergisting,

3. Fracties pyrolyseolie voor houtmodificatie (dit onderdeel staat apart vermeld in het volgende hoofdstuk).

Ad 1) Fysische opwaardering: opwaardering door wateronttrekking

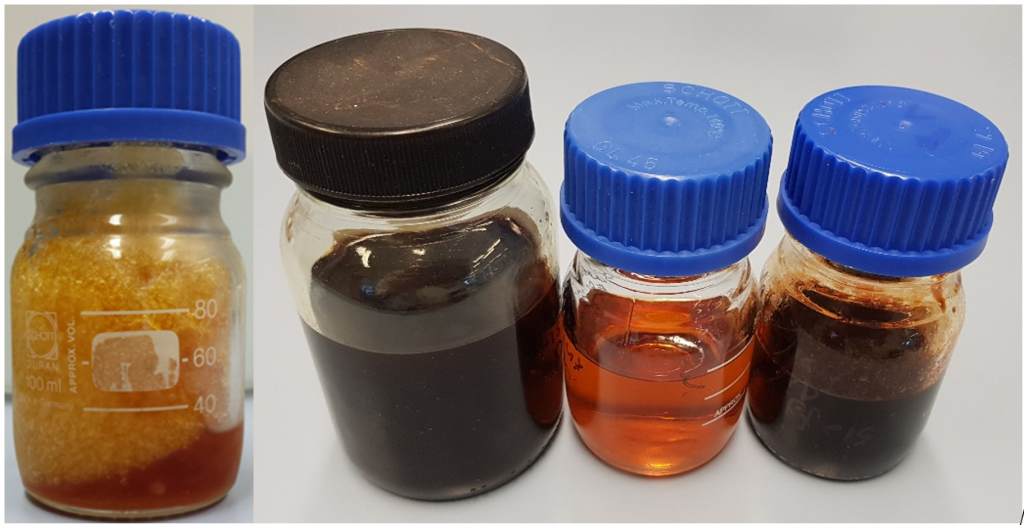

Om de zure water fractie toch te kunnen verbranden en te analyseren met de bomcalorimeter, moet het water onttrokken worden. Er is onderzocht of invriezen van de oliefractie ijskristallen oplevert, waardoor gezuiverde olie achterblijft. Het vaste ijs heeft een lagere dichtheid dan de olie en gaat daardoor drijven (zie figuur 3). De olie blijft in vloeibare fase en op deze manier kan de olie geconcentreerd worden door de ijskristallen te filtreren. Hierdoor ontstaat olie en ijs (water).

Voorafgaand aan dit experiment was de verbrandingswaarde van de zure water fractie niet te analyseren, doordat er te veel water in de fractie zat. Na het invriezen van dit monster, was de olie voldoende geconcentreerd om toch de verbrandingsenergie te bepalen (figuur 2). Vrieskristallisatie is wellicht een goede manier om pyrolyseoliën of fracties met een hoog watergehalte te concentreren zodat het kan worden toegepast als grondstof of brandstof. Het verwijderde ijs bestaat grotendeels uit water en is dus vrij zuiver (figuur 3).

Figuur 3: Ingevroren waterige pyrolyseolie met ijskristallen (links). Verschillende fracties olie met in het midden de onbevroren zure waterige fractie.

Figuur 3: Ingevroren waterige pyrolyseolie met ijskristallen (links). Verschillende fracties olie met in het midden de onbevroren zure waterige fractie.

De verwijdering van stikstof uit de olie met behulp van actieve kool en filtratie bleek niet mogelijk. Dit komt doordat bij de verwijdering van stikstof ook een deel verbrandingswarmte wordt weggehaald. De reden hiervoor is, dat de stikstofhoudende componenten in de olie ook verbrandingsenergie bevatten. Hierdoor is het lastig om stikstof te verwijderen zonder de energiewaarde te veranderen.

Ad 2) Opwaardering microbiologisch: biologische opwaardering van de waterige fracties

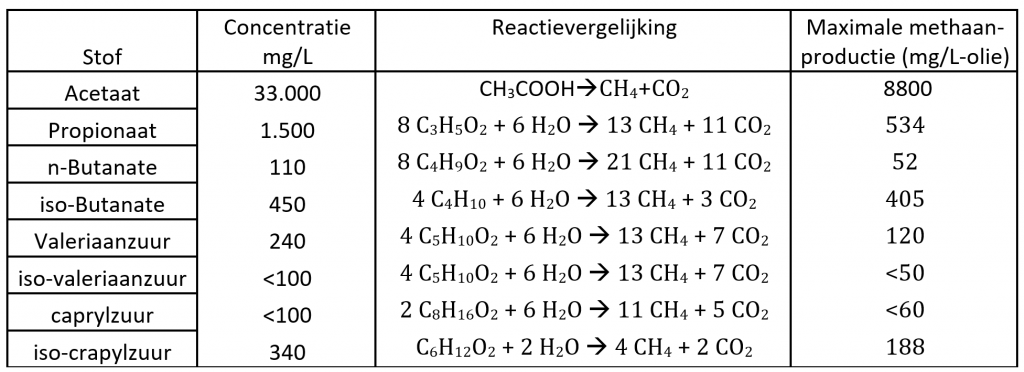

De zure water fractie bestaat voornamelijk uit een mengsel van allerlei zuren (zie ook tabel 1) en is erg waterig. De pyrolytische suiker fractie is ook waterig. Microorganismen zijn in staat om allerlei stoffen zoals zuren af te breken en hebben daarvoor een waterig milieu nodig. Daarom is gekeken naar de microbiologische omzettingen van de waterige fracties om (1) een fermentatieproduct te krijgen, om (2) de olie af te breken en om (3) zo ook zuiver water te produceren.

Bij anaerobe vergisting worden allerlei substraten omgezet naar biogas (tabel 1). In het onderzoek bleek het mogelijk om verschillende fracties te vergisten naar methaan (biogas). Zodoende kan uit de waterige fracties een brandstof geproduceerd worden. Voorafgaand aan het vergistingsproces dient de pH geneutraliseerd te worden. Het biogasproductieproces kan alleen plaatsvinden bij een pH tussen de 6 en 8, zonder neutralisatiestap van de olie zal de pH rond de 3 zijn en daardoor veel te laag voor biogasproductie. Het is mogelijk om over een periode van enkele maanden biogas te produceren. Hieruit blijkt dat de microorganismen verantwoordelijk voor de biogasproductie ook bestand zijn tegen mogelijk aanwezige stoffen die voor microorganismen giftig kunnen zijn. De reactor is temperatuur en pH-gecontroleerd. De uitgaande biogasstroom is gekoeld met een condensor en de gasvolume stroom is gemeten. Waterige monsters uit de reactor zijn geanalyseerd op o.a. azijnzuur concentratie.

Behalve methaanproductie is het ook mogelijk om ethanol met gist te produceren in aanwezigheid van de pyrolyseolie (figuur 5). Echter, de concentratie ethanol was erg laag <1%. Ook is het mogelijk om azijnzuur te produceren uit de waterige fracties. Azijnzuur wordt o.a. gebruikt voor de productie van lijm, vezels en plastics en de productie van azijnzuur is daarom veelbelovend. De pyrolytische suiker fractie bevat ook levoglucosaan. Deze stof is inert voor vele microorganismen en wordt daardoor niet omgezet. Thermische, zure of chemische voorbewerking van de pyrolytische suiker fractie kan uiteindelijk de levoglucosaan omzetten in glucose. Glucose is voor de meeste microorganismen een soort snoep, waardoor er meer mogelijkheden zijn om fermentatieproducten te produceren uit de pyrolytische suikerfractie. De omzetting van levoglucosaan naar glucose kan resulteren in: (1) verhogen van de acetaat en ethanol productie en concentratie (2) van andere fermentatie producten, bijvoorbeeld melkzuur als bouwsteen voor bioplastics en butanol als brandstof en tevens als basis voor verf en rubberindustrie.

Tabel 1: Zuren in de waterige pyrolyseolie samen met reactievergelijking naar methaan.

Figuur 4: Pyrolyse vergistingsreactor gebruikt binnen het onderzoek.

Figuur 4: Pyrolyse vergistingsreactor gebruikt binnen het onderzoek.

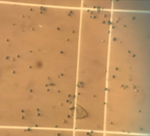

Figuur 5: Gistcellen (bolletjes) gekleurd met methyleen blauw voor toxiciteitstest. Bestanddelen in de olie kunnen giftig zijn voor microorganismen. De ongekleurde cellen geven levende gistcellen aan, de gekleurde cellen leven niet meer.

Figuur 5: Gistcellen (bolletjes) gekleurd met methyleen blauw voor toxiciteitstest. Bestanddelen in de olie kunnen giftig zijn voor microorganismen. De ongekleurde cellen geven levende gistcellen aan, de gekleurde cellen leven niet meer.

Sulfaat of andere opgeloste stoffen worden op een rioolwaterzuiveringsinstallatie uit afvalwater verwijderd omdat deze stoffen anders schadelijk zijn. Hiervoor wordt bij de rioolwaterzuiveringsinstallatie gebruik gemaakt van microorganismen. Voor dit zuiveringsproces hebben microorganismen een elektronenbron nodig, wat een waterige fractie kan zijn. Het onderzoek heeft aangetoond dat het mogelijk is om bijvoorbeeld opgelost selenaat te reduceren tot vast selenium. Vast selenium slaat neer en op deze manier kan de stof uit het water worden gehaald (figuur 6). Deze proef bewijst de mogelijkheid dat de zure water fractie of de pyrolytische suiker fractie gebruikt kan worden als elektronen donor in waterzuiveringsprocessen. Andere bekende elektrondonoren in de waterzuivering zijn glycerol en ethanol, maar deze zijn prijzig. De waterige fracties kunnen goede alternatieven zijn.

Figuur 6: Microbiologische reductieprocessen met behulp van olie als elektrondonor. In de bovenstaande serie zijn verschillende testen uitgevoerd met zwavel en selenium reductie. Gelige kleuring wordt veroorzaakt door toevoegen van olie. Rode neerslag duidt op de reductie van selenium, de vaste stof slaat neer op de bodem (3e en 4e flesje van rechts laten een duidelijke rode kleur zien op de bodem van de flesjes).

Figuur 6: Microbiologische reductieprocessen met behulp van olie als elektrondonor. In de bovenstaande serie zijn verschillende testen uitgevoerd met zwavel en selenium reductie. Gelige kleuring wordt veroorzaakt door toevoegen van olie. Rode neerslag duidt op de reductie van selenium, de vaste stof slaat neer op de bodem (3e en 4e flesje van rechts laten een duidelijke rode kleur zien op de bodem van de flesjes).

Conclusie

Tijdens dit onderzoek is vooral gekeken naar de opwaardering van de zure water fractie en in mindere mate naar de opwaardering van de pyrolytische suikerfracties. De inzet van vrieskristallisatie, waarbij water bevriest en als ijs kan worden verwijderd uit de vloeistof, blijkt succesvol voor beiden fracties. De met vrieskristallisatie geconcentreerde zure water fractie kan alsnog ontbranden in een bomcalori meter, onbehandelde zure water fractie ontbrandt niet. De innovatieve vrieskristallisatietechniek is dus kansrijk om de zure waterige fractie en de pyrolytische suikerfractie efficiënt om te zetten naar een bruikbare brandstof en gezuiverd water (ijs).

Door de waterige eigenschappen van deze pyrolysefracties is ook naar microbiologische opwerkingstechnieken gekeken, omdat juist veel microorganismen in een waterig milieu kunnen groeien. Uit een duurproef, waarbij de zure waterige fractie vergist wordt tot biogas, is positief bewezen dat de bacteriën in staat zijn om na een half jaar nog steeds biogas te produceren. De bacteriën kunnen aantoonbaar in een verdunde zure waterige fractie overleven ondanks de aanwezigheid van stoffen die mogelijk voor microorganismen giftig zijn. Hierdoor is het mogelijk om in de toekomst een nieuwe vergister te ontwerpen, waarbij de zure waterige stroom continu wordt omgezet in duurzaam biogas en relatief schoon effluent.

Behalve methaanproductie blijkt het ook gunstig om de pyrolytische suikers en de zure water fractie te gebruiken als waardevolle elektrondonor voor allerlei microbiologische processen in bijvoorbeeld de waterzuivering: o.a. is aangetoond dat sulfaat kan worden omgezet naar sulfide en selenaat naar selenium. Door de huidige gebruikte elektrondonor te vervangen door deze waterige fracties is geldbesparing mogelijk. Ook is aangetoond dat reinculturen zoals gisten kunnen overleven in deze pyrolyse fracties. Dit vergroot de mogelijkheid om de beide fracties te gebruiken als praktische voedingstof voor de productie van nuttige, gefermenteerde biobased producten: acetaat, butanol en chemische bouwstenen voor de productie van allerlei duurzame materialen. De uitkomsten van dit werkpakket bewijzen dat de combinatie van pyrolyse fracties met microbiologische opwerking een kansrijke en krachtige impact heeft op een energieneutrale, circulaire en biobased economie in de Euregio.

Fracties pyrolyse-olie voor houtmodificatie

Met de pyrolytische lignine uit de standaard pyrolyseolie zijn bij de pro-jectpartners BTG en Foreco experimenten uitgevoerd om te kijken of de lignine wellicht geschikt zou kunnen zijn als grondstof voor bepaalde resins/composieten en in middelen voor het verduurzamen van hout. De testen voor de toepassing van pyrolyseolie als houtbeschermingsmiddel zijn uitgevoerd bij Foreco.

Projectleider bij Foreco was Adam Turi

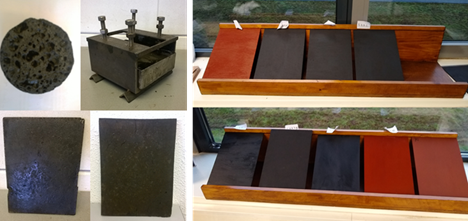

Figuur 10. Samples van composieten en pers (links) en verf proefstukken in rekken (rechts)

Figuur 10. Samples van composieten en pers (links) en verf proefstukken in rekken (rechts)

In de productie van resins/composieten zijn verschillende groene crosslinkers (geen formaldehyde) en katalysatoren getest. Ook is gekeken naar het gebruik van verschillende vulmaterialen zoals zand, zaagsel, glasvezel. Met de meest veelbelovende mengsels zijn vervolgens proefstukken gemaakt in verschillende persen. In Figuur 10 wordt een rechthoekige persmal (20 cm bij 15 cm) weergegeven samen met een aantal samples. In de weergegeven persmal wordt een mengsel inclusief een vulstof/vezel materiaal samengeperst en gehard in een oven tot een rechthoekige plaat (proefstuk).

Bij de ontwikkeling van formuleringen voor het verduurzamen van hout als een soort beits (opbrengen met de kwast) zijn verschillende typen gemodificeerde pyrolytische lignines geproduceerd en getest. Bij deze toepassing is het zeer belangrijk om gebruik te maken van groene oplosmiddelen die biologisch afbreekbaar zijn en waarbij geen of heel weinig Volatile Organic Components (VOC’s) vrijkomen. Er is gekeken naar de ontwikkeling van twee typen verf, namelijk een op basis van een organisch oplosmiddel en een water gedragen verf. In totaal zijn voor beide typen verf meer dan 70 formuleringen gemaakt en getest, waarbij tot 60 m/m % (excl. oplosmiddel) aan lignine in de mengsels kan worden verwerkt. Vervolgens is er een selectie gemaakt van de beste presterende formuleringen die verder zijn geoptimaliseerd. Hierbij is onder andere gekeken naar het verbeteren van de homogeniteit van de verven, het toepassen van (meer) natuurlijke pigmenten, product droging, uitloging, verkleuring, gedrag op de kwast en mate van hout bescherming. De meest veelbelovende formuleringen van de twee ontwikkelde typen verf zijn verder getest op houten en metalen platen. Hiervoor zijn o.a. speciale rekken gemaakt (zie figuur 10) die ervoor zorgen dat de houten en metalen platen onder een hoek van 30° blijven staan. Het testen van de geproduceerde verven op metaal zou daarbij kunnen leiden tot een extra toepassing en geeft additionele informatie over bijvoorbeeld hechtingeigenschappen. Proefstukken geverfd met de beste formuleringen zijn na een drogingsperiode (normaal 24 uur) op een plat dak geplaatst voor een aantal maanden met volle blootstelling aan zon, regen en wind. Figuur 11 laat ook een aantal eerste resultaten (na een aantal maanden) zien van deze test(en). Voornamelijk de water gedragen verf lijkt niet geschikt (hecht niet voldoende) voor metaal (#3, #4), maar wél voor de houten platen. Intussen zijn een schuur en een hek geverfd met de meest veelbelovende water gedragen verf (zie foto). Hiervoor zijn meer dan 20 kg verf geproduceerd. De organische gedragen verf lijkt desalniettemin meer geschikt voor metaal (#2), maar ook op hout gaat dit goed. Ter vergelijking zijn op dezelfde manier platen getest met commerciële (4x) verven en beitsen.

De zware fractie, verkregen bij de pyrolyse van het digestaat in de PP is ook getest (zowel in de water- als in de organisch gedragen formuleringen). Deze fractie is eerst behandeld in een filmverdamper om zodoende resten water te verwijderen en de geur te verminderen. Vervolgens zijn met deze droge fractie verschillende mengtesten uitgevoerd. Met deze droge fractie kon (in beide gevallen) geen homogene verf worden geproduceerd net als de pyrolytische lignine verkregen uit standaard olie. Ook stonk het product enorm.

Figuur 11: Proefstukken geplaatst op plat dak (links) en verwering verf proefstukken na een paar maand (rechts)

Figuur 11: Proefstukken geplaatst op plat dak (links) en verwering verf proefstukken na een paar maand (rechts)

Voor het modificeren van hout zijn voor Foreco verschillende impregneer mengsels geproduceerd. De benodigde pyrolyseolie fracties zijn geproduceerd door standaard pyrolyseolie continue te fractioneren in de aangepaste unit. In eerste instantie zijn deze mengsels geprepareerd en getest in het laboratorium. Hierbij is o.a. gekeken naar bijvoorbeeld de te gebruiken katalysator, de benodigde temperatuur en tijd om te harden, de mate van uitharding (in een oven), uitloging en opschuimen van de verschillende formuleringen. In figuur 12 worden een aantal voorbeelden van geharde mengsels weergegeven en van geharde samples waaraan vervolgens water is toegevoegd. In elk bekerglas is steeds een zelfde hoeveelheid mengsel gebruikt. De mengsels in de bekerglazen zijn onder identieke condities gehard. Alle geharde samples (bovenste rij) lijken in eerste instantie goed uitgehard, maar wanneer er water wordt toegevoegd en deze samples een tijdje worden weggezet (24 uur laten staan, vervolgens geroerd) beginnen samples 18 en 19 uit te logen (onderste rij). Sample 17 is gemaakt met een fractie uit standaard pyrolyseolie en een katalysator en loogt niet uit. Sample 18 en 19 zijn gemaakt met het verkregen water uit de PP met digestaat + een katalysator. Dit sterke uitlogen is natuurlijk ongewenst wanneer toegepast in de behandeling van hout. Mengsel 18 en 19 lijken gehard, maar zijn dit niet. De waterige fractie bevat blijkbaar geen reactieve componenten meer (o.a. suikers) die zorgen voor het uitharden en fixeren. Een ander belangrijk punt is dat deze waterfase enorm stinkt, ook na het harden. In overleg met Foreco is daarom besloten geen impregneer test te doen met dit materiaal.

Figuur 12: In de oven uitgeharde formuleringen, voor (bovenste) en na toevoeging van water (onderste)

Figuur 12: In de oven uitgeharde formuleringen, voor (bovenste) en na toevoeging van water (onderste)

Van de meest veelbelovende formuleringen (21 mengsels) zijn vervolgens grotere hoeveelheden materiaal (in totaal 610 kg) geproduceerd voor Foreco om te testen in de pilot (impregneer) unit.

Bij Foreco zijn de formuleringen vervolgens geïmpregneerd in houtmonsters met behulp van een vacuümdruk methode. Houtmonsters van een halve meter zijn in een proefketel geïmpregneerd. Deze proefketel was speciaal voor dit project ingekocht. Na het impregneren zijn de monsters gedroogd en in hoge temperatuur gefixeerd. Tijdens de fixatie hecht de hars zich aan houtcellen en aan elkaar waarmee de eigenschap van het hout verbetert. Krimp, zwel gedrag en duurzaamheid worden aanzienlijk verbeterd als gevolg van dit proces. Daarna is de uitloging gemeten en het droogproces aangepast als het nodig was in verband met hogere opnames en betere kwaliteit.

Zowel de kwaliteit als het uiterlijk van de afgewerkte houtmonsters is vervolgens bekeken of dit voldoende is voor commercieel gebruik. Daarna zijn de houtmonsters verwerkt om hun duurzaamheid te testen. Tijdens deze test zijn kleine (5 x 1 x 1,5 cm) stokken in de grond gestoken of in direct schimmelcontact gebracht, waarna hun gewichtsverlies als gevolg van schimmelaantasting gemeten is. Naarmate de duurzaamheid van het hout hoger is, is het gewichtsverlies lager. Foreco heeft hierbij met name belangstelling voor een gemodificeerd, verduurzaamd product dat, in een latere fase, ook commercieel te gebruiken is.

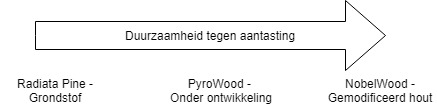

Voor de test werd het snelst groeiende hout gebruikt: Radiata Pine. De eigenschappen van deze houtsoort zijn bekend en dienden als basis voor vergelijkingen. Na de behandelingen van de formuleringen is het hout in duurzaamheid redelijk verbeterd. Het effect van de verschillende katalysatoren is niet significant. Voor een commerciële toepassing is echter nog vervolgonderzoek nodig.

Figuur 12: Verduurzaming van Radiata Pine

Figuur 12: Verduurzaming van Radiata Pine

Daarnaast zijn er nog andere eigenschappentesten uitgevoerd. Hieruit blijkt dat het nieuwe product verbeterd is qua krimp- en zwelgedrag. Ook scheurvorming is tijdens het proces gemeten. Dit omdat het zeer belangrijk is voor de verdere kwaliteitscontrole.

Naast de puur toepassingen van suiker en oliefracties in hout is de oplossing deels gebruikt in de origineel hars van Foreco`s bestaande product NobelWood. NobelWood is momenteel gemaakt met een biohars die gebaseerd is op rietsuikers en andere biomassa resten. Daarom was het besloten dat er initiale testen moesten uitgevoerd worden omtrent de comptabiliteit, duurzaamheidbijdrage en kostenbesparing van de bioolieoplossingen.

Uit de resultaten wordt opgemaakt dat de duurzaamheid tegen schimmels, krimp en zwelgedrag van het geïmpregneerd hout is onveranderd in vergelijking met standard NobelWood houtmonsters. Uitloging eigenschappen zijn wat afgenomen. Aan de andere kant tonen de beschikbare biomassamogelijkheden, de stabiel innovatieve techniek en de lagere kostprijs indicaties wel aan dat de toepassing van de suikerfracties zeer interessant is. Dit eist weliswaar nog nader onderzoek in de toekomst, maar is een veelbelovende uitkomst van dit traject. Als eerst stap in het kader van Groen Goud is er een DUBO keur certificaat aangevraagd om de milieubelasting van de nieuwe producten te meten.

Op basis van deze uitkomsten zal Foreco na afloop van de subsidieperiode verder werken om op termijn te komen tot een commercieel product. De mogelijkheden van een patentaanvraag worden nader bekeken.